Eksploatacja zespołu napędowego

Przygotowanie zespołu napędowego do próby

Próba współczesnego zespołu napędowego (silnika) powinna być wykonywana na specjalnej powierzchni nazwanej stoiskiem do wykonywania prób silników. Powierzchnia stoiska powinna być utwardzona, wyposażona w progi oporowe do podstawek kół podwozia i węzły mocowania linami statek powietrzny do podłoża, umożliwiające bezpieczne sprawdzenie pracy zespołu napędowego na wszystkich zakresach od minimalnego do maksymalnego łącznie z pełnym dopalaniem. W przypadku prób silników odrzutowych stoisko wyposaża się w odchylacze gazów wylotowych, a przed nisko położonymi wlotami ustawia się specjalne zabezpieczenia siatkowe.

Powierzchnia stoiska powinna być czysta (bez błota, żwiru, kawałków lodu itp.), szczególnie przed wlotami do silników, za dyszami wylotowymi. Umiejscowienie stoiska prób powinno być takie, aby nie powodować uszkodzenia innych statków powietrznych lub środków obsługi.

W rejonie stoiska prób silników umieszcza się środki przeciwpożarowe, wyznacza drogi przewozu i rozmieszczenia środków obsługi oraz ustala miejsce przebywania personelu obsługi podczas prób zespołu napędowego.

Zakres prac przygotowawczych przed uruchomieniem i próbą zespołu napędowego zależy od typu statku powietrznego, od właściwości konstrukcyjnych i użytkowych zespołu napędowego, sytemu uruchamiania i mocy (ciągu) silnika, a podany jest w jednolitym zestawie obsług technicznych.

Istnieją pewne ogólne ograniczenia dotyczące uruchamiania zespołu napędowego, np. zabrania się uruchamiać silnik bez upewnienia się o napełnieniu instalacji paliwowej, olejowej, hydraulicznej, pneumatycznej itp. Nie wolno również uruchamiać silnika przy niesprawnych przyrządach jego kontroli i przyrządach kontroli pracy instalacji.

Bezpośrednio przed uruchomieniem zespołu napędowego należy upewnić się o:

- ustawieniu środków przeciwpożarowych;

- podłożeniu pod kołami podstawek i przymocowaniu lin kotwiczących;

- zdjęciu pokrowców, pokryw, zaślepek i ustalaczy;

- braku przedmiotów postronnych we wlotach do silników;

- łatwości obrotu wirnika silnika (szczególnie przy niskiej temperaturze, gdy istnieje możliwość powstania lodu w kanale przepływowym);

- sprawności i pewności podłączenia lotniskowego źródła energii elektrycznej;

- sprawności i położeniu wyjściowym urządzeń automatyki wlotu, sprężarki, i dyszy wylotowej;

- poprawności działania sygnalizacji układu blokowania rozruchu;

- sprawności pokładowych urządzeń przeciwpożarowych;

- położeniu dźwigni urządzeń lądowania;

- włączeniu układu hamowania kół podwozia;

- otwarciu zaworu przeciwpożarowego instalacji paliwowej;

- położeniu zaworów oddzielnego zasilania silników;

- położeniu dźwigni sterowania silnikiem (DSS);

- położeniu wyłączników elektrycznych (AZS i AZR);

- działaniu łączności między kabiną statku powietrznego i mechanikiem obserwującym próbę ze stoiska;

Wpływ czynników eksploatacyjnych na uruchomienie zespołu napędowego

Niezawodność uruchomienia zespołu napędowego zależy od warunków atmosferycznych oraz od sprawności układu rozruchowego i źródła zasilania.

Przy niskiej temperaturze otoczenia występują trudności podczas uruchamiania silnika. Wzrost gęstości powietrza i gęstości oleju (zwłaszcza w silnikach tłokowych oraz turbinowych silnikach śmigłowych i śmigłowcowych) prowadzi do istotnego zwiększenia obciążenia rozrusznika. Jednakże w przypadku wszystkich typów turbinowych silników śmigłowcowych, w wyniku wcześniejszego wytworzenia przez turbinę momentu obrotowego przy niskiej temperaturze otoczenia ogólny czas rozruchu nie zmienia się. Pogarszają się jedynie nieznacznie warunki niezawodnego zapalenia paliwa rozruchowego i głównego.

Wiadomo, że jakość rozpylenia paliwa przez rozpylacze zależy w znacznej mierze od jego lepkości. Na przykład lepkość paliwa P-l przy obniżeniu temperatury od +20 °C do -60 °C zwiększa się prawie 40 razy. W mniejszym stopniu zmienia się lepkość benzyny i jej mieszaniny z naftą.

Ciśnienie paliwa przed

wtryskiwaczami rozruchowymi silników turbinowych wynosi 0,15...0,3 MPa.

Przy takim ciśnieniu uzyskuje się zadowalające rozpylenie paliwa

o lepkości

około 15·10-6 m2/s. Lepkość taką ma nafta lotnicza o

temperaturze -40 °C. Pogorszeniu dokładności rozpylania (wzrostowi średnicy

kropel) towarzyszy zwiększenie zużycia paliwa, zmniejszenie kąta rozpylenia

i wreszcie pojawienie się strugi paliwa. Niska temperatura powietrza w

komorach spalania przyczynia się do utrudnionego odparowania paliwa i

tworzenia mieszaniny paliwowo - powietrznej.

W celu polepszenia

warunków uruchomienia turbinowych silników odrzutowych przy temperaturze

otoczenia poniżej -35 °C oraz turbinowych silników śmigłowych i tłokowych

przy temperaturze poniżej +5 °C zlewa się olej z instalacji olejowej po

wyłączeniu silnika. Bezpośrednio przed kolejnym uruchomieniem napełnia się

instalację gorącym olejem

o temperaturze 60...80 °C.

Kolejnym sposobem ułatwiającym uruchomienie zespołu napędowego jest jego podgrzewanie gorącym powietrzem (do 80 °C) z podgrzewaczy lotniskowych. Powietrze do silnika doprowadza się przez wloty oraz. przez wzierniki przedziału silnikowego. Czas podgrzewania wynos15..30 minut i zależy od temperatury otoczenia, prędkości i kierunku wiatru, wydajności cieplnej podgrzewacza i stanu pokrowców ocieplających.. Stopień podgrzania silnika ocenia się na podstawie temperatury oleju.

W celu zwiększenia niezawodności uruchomienia silnika za pomocą rozrusznika turbinowego przy temperaturze otoczenia -20….-25 °C zaleca się wykonać 2..3 rozruchy samego rozrusznika turbinowego.

W warunkach niskiej

temperatury szczególną uwagę należy zwrócić na akumulatory - dodatkowe

źródła energii elektrycznej. Obniżenie temperatury elektrolitu o 1 °C

powoduje spadek pojemności akumulatora o 1...1,5%. Dlatego po lotach w

warunkach zimowych należy przechowywać akumulatory w ogrzewanych

pomieszczeniach. Oprócz tego do mocowania akumulatorów pokładowych stosuje

się specjalne pojemniki z izolacją cieplną

i elektrycznym podgrzewaniem.

Warstwa izolacji cieplnej o grubości 10...12 mm utrzymuje dodatnią

temperaturę elektrolitu, przy początkowej jego temperaturze +5 °C i

temperaturze otoczenia -40 °C , przez czas 1...1,5 h.

Oprócz wymienionych

czynników na niezawodność uruchomienia zespołu napędowego mają wpływ

kwalifikacje personelu latającego i technicznego eksploatującego dany typ

statku powietrznego. Podstawowe zalecenia, dotyczące przygotowania do

uruchomienia zespołu napędowego i jego próby, zawarte w dokumentacji

eksploatacyjnej każdego typu statku powietrznego muszą być bezwzględnie

przestrzegane, gdyż ich nieprzestrzeganie może prowadzić do poważnych

następstw łącznie ze zniszczeniem zespołu napędowego,

a nawet statku

powietrznego.

Próba i konserwacja zespołu napędowego

Próba zespołu napędowego

Próbę zespołu

napędowego wykonuje się w celu sprawdzenia jego działania, działania silnika

lub instalacji i układów pokładowych. Sprawdzenia dokonuje się na głównych

zakresach eksploatacyjnych, w związku, z czym wymagana jest od prowadzącego

próbę odpowiednia kolejność, czynności wykonywanych podczas uruchamiania,

sprawdzania, chłodzenia i wyłączenia silnika. Próbę silnika można wykonywać

wykorzystując przyrządy

i sygnalizację w kabinie, lub wykorzystując

specjalne urządzenia naziemne – pulpity kontroli naziemnej. W drugim

przypadku zakres kontroli jest większy. Przyszłościowym rozwiązaniem jest

wykorzystanie, pokładowego lub naziemnego układu diagnostycznego do oceny

stanu technicznego zespołu napędowego nie tylko podczas próby, lecz również

podczas całego procesu eksploatacji. Np. na współczesnych samolotach

pasażerskich stan silnika określany jest za pomocą około 100 parametrów

kontrolowanych przez komputer pokładowy.

Uruchomienie i próbę

zespołu, napędowego (silnika) może wykonać personel latający

i techniczny,

dopuszczony do eksploatacji danego typu statku powietrznego.

Podczas próby silnika turbinowego zwraca się szczególną uwagę na następujące parametry:

- temperatura gazów za turbiną;

- ciśnienie oleju;

- prędkość obrotowa wirnika (zmierzona i sprowadzona).

Wartości ciśnienia paliwa i oleju w nowoczesnych silnikach turbinowych nie są wskazywane na manometrach, lecz sygnalizowane jest jedynie przekroczenie odpowiednich wartości za pomocą sygnalizacji świetlnej.

Próba dowolnego silnika lotniczego składa się z następujących etapów:

1) uruchomienie silnika;

2) podgrzewanie silnika (zespołu napędowego) i sprawdzenie działania instalacji i układów pokładowych oraz automatyki silnika, na charakterystycznych zakresach pracy (minimalnym, przelotowym,. nominalnym, maksymalnym i dopalania);

3) sprawdzenie akceleracji silnika;

4) chłodzenie silnika;

5) wyłączenie silnika.

Na niektórych statkach powietrznych sprawdzanie działania instalacji i układów pokładowych odbywa się również podczas chłodzenia silnika.

Podczas próby silnika nie wolno zwiększać jego prędkości obrotowej przy niesprawnej automatyce sprężarki, wlotu, dyszy wylotowej, a także podczas poboru powietrza ze sprężarki do instalacji przeciwoblodzeniowej skrzydeł i usterzenia, gdyż może to doprowadzić do przegrzania silnika oraz do niestatecznej pracy wlotu i sprężarki.

W warunkach zimowych występuje szereg cech specyficznych utrudniających wykonanie próby, do których między innymi zalicza się:

- konieczność dłuższego podgrzewania silnika po jego uruchomieniu;

- konieczność dokładnego kontrolowania i przestrzegania ograniczeń pracy silnika na zakresach maksymalnych ze względu na większe obciążenia działające na sprężarkę;

- możliwość pojawienia się niestatecznej pracy sprężarki, szczególnie w przypadku uszkodzenia automatyki sterowania silnikiem;

- konieczność dokładniejszego sprawdzania drenaży ze względu na możliwość ich zamarzania;

- konieczność stosowania dodatkowych środków zmniejszających naprężenia termiczne po wyłączeniu silnika (zakładanie pokryw na wlot i wylot silnika, pokrowców ocieplających itp.).

Uruchomienie silnika w warunkach zimowych jest ułatwione przy wykorzystaniu tlenowej instalacji rozruchowej. Po próbie silnika należy sprawdzić zużycie tlenu z instalacji na podstawie wskazań manometru i ewentualnie uzupełnić tlen do wymaganego do lotu ciśnienia.

Uruchomienie silnika

Podczas uruchamiania silnika należy sprawdzać:

- pracę agregatów układu rozruchowego (według "lampek sygnalizacyjnych)

- czas pracy rozrusznika

- temperaturę gazów, oleju,

- czas osiągnięcia minimalnej prędkości obrotowej;

- brak obcych szumów. .

Podgrzewanie silnika i sprawdzenie pracy instalacji

Silnik turbinowy podgrzewa się płynnie od zakresu minimalnego do maksymalnego lub dopalania. Podgrzewanie silnika odrzutowego na zakresie minimalnym trwa latem 20...30 s, a zimą 1...2 min, następnie płynnie zwiększa się prędkość obrotową silnika aż do maksymalnej.

Podczas pracy silnika odrzutowego sprawdza się, z bezpiecznej odległości za samolotem, pracę komory spalania. O jej normalnej pracy świadczy równomierny płomień na całym obwodzie turbiny.

W czasie pracy silnika na zakresie minimalnym lub wyższym sprawdza się pracę agregatów i instalacji statku powietrznego:

- instalacji hydraulicznej (głównej i dodatkowej);

- układu sterowania;

- instalacji klimatyzacji kabiny i przedziałów wyposażenia;

- instalacji elektrycznej;

- układu pomiaru momentu obrotowego;

- automatyki silnika;

- oraz wartości głównych parametrów pracy silnika (ciśnienie paliwa i oleju, temperaturę oleju i gazów, prędkość obrotową itp.).

Po podgrzaniu silnika zmniejsza się prędkość obrotową do minimalnej

i sprawdza parametry silnika podgrzanego. Podczas kolejnego, płynnego zwiększania zakresów pracy (w czasie 15...20 s) sprawdza się działanie układu automatycznej regulacji prędkości obrotowej, sterowania automatyką sprężarki i dyszy wylotowej. Zmiana zakresów pracy silnika powinna odpowiadać zmianie położenia dźwigni sterowania silnikiem.

Sprawdzenie akceleracji zespołu napędowego

Istnieją różne pojęcia

określające ten etap próby silnika: akceleracja, adaptacja, zrywność

i

przyspieszenie prędkości obrotowej silnika. Sprawdzenie akceleracji polega na

szybkiej zmianie zakresu pracy silnika od minimalnego lub od minimalnej

prędkości obrotowej automatycznej regulacji do zakresu nominalnego,

maksymalnego, czy nawet dopalania. Pomiar czasu akceleracji wykonuje się od

chwili ruszenia dźwignią sterowania silnikiem do chwili osiągnięcia przez silnik

jednego z wymienionych zakresów. Czas przesuwania DSS wynosi przy tym 1,5...2

s. Praca silnika podczas akceleracji powinna być płynna, bez przerw i dymienia.

Dopuszczalne jest pojawienie się za dyszą wylotową pojedynczych, krótkich

płomieni oraz krótkotrwałe "zarzucenie" temperatury gazów i prędkości

obrotowej. Czas akceleracji silników turbinowych wynosi 5...15 s. Równie ważne

jest sprawdzenie deceleracji - przy tym samym tempie przesuwania DSS na zakres

minimalny silnik powinien płynnie zmniejszyć prędkość obrotową do minimalnej i

pracować normalnie.

Przed chłodzeniem odrzutowego silnika turbinowego możliwe jest jeszcze sprawdzenie działania układu uruchamiania w powietrzu. dźwignię sterowania silnikiem przestawia się na chwilę w położenie "STOP", a następnie przy określonej prędkości obrotowej włącza się układ uruchamiania silnika w powietrzu i przestawia się DSS w położenie małego gazu. Silnik powinien samoczynnie osiągnąć zakres minimalny.

Chłodzenie silnika

Chłodzenie silnika wykonuje się na zakresach minimalnej temperatury gazów za turbiną, co odpowiada minimalnemu lub nieco wyższemu zakresowi jego pracy.

Czas chłodzenia zależy od typu silnika i temperatury otoczenia, a wynosi od jednej do kilku minut. Silniki odrzutowe o niewielkich ciągach można wyłączyć bez chłodzenia, jeżeli zakres ich pracy nie przekraczał 80% zakresu nominalnego. Podczas chłodzenia silnika można również sprawdzać działanie niektórych instalacji i układów, np. pilota automatycznego, zużycia paliwa, zasilania kabiny itp.

Wyłączenie silnika

Wyłączenie silnika turbinowego wykonuje się z zakresu minimalnego przez ustawienie DSS w położenie "STOP" lub przez wyłączenie zaworu odcinającego.

W celu sprawdzenia oporów

wirników silnika sprawdza się tzw. czas wybiegu silnika czas od chwili

wyłączenia silnika do chwili zatrzymania się wirników. Zwraca się przy tym

również uwagę na odgłosy szumy silnika, wyciekanie paliwa z drenaży i brak

dopalania się paliwa

w silniku.

Jeżeli paliwo dopala się w komorze spalania lub w komorze dopalacza należy wykonać 1...2 zimne rozruchy silnika (bez podawania paliwa). Niekiedy, należy powtórnie uruchomić silnik i wyłączyć go po 1...2 min pracy na zakresie zbliżonym do nominalnego.

Każdy silnik należy natychmiast wyłączyć w przypadkach zagrożenia bezpieczeństwa. Przypadki te są następujące:

- powstanie pożaru;

- wzrost temperatury gazów za turbiną ponad wartość dopuszczalną;

- brak lub zmniejszenie się ciśnienia oleju;

- pojawienie się przecieków paliwa i innych cieczy;

- pojawienie się zapachu paliwa w kabinie;

- przekroczenie dopuszczalnej temperatury gazów wylotowych;

- pojawienie się płomienia i iskier z dyszy silnika;

- pojawienie się trzasków i obcych szumów;

- niestateczna praca silnika;

- samoczynne wyłączenie AZS.

We wszystkich tych przypadkach należy silnik natychmiast wyłączyć. Jeżeli nie można go wyłączyć normalnym sposobem należy użyć zaworu przeciwpożarowego. Po awaryjnym wyłączeniu silnika należy go dokładnie sprawdzić, usunąć uszkodzenia i odpowietrzyć instalację paliwową silnika, gdyż niedopuszczalna jest praca pomp bez paliwa.

Konserwacja zespołu napędowego

Konserwację zespołu napędowego (głównie ssania) wykonuje się w celu jego zabezpieczenia przed szkodliwym działaniem otoczenia podczas długotrwałego postoju statku powietrznego lub przechowywania zespołu napędowego poza statkiem powietrznym. Konserwacja silnika składa się z konserwacji wewnętrznej i zewnętrznej.

Wewnętrzna konserwacja silnika turbinowego polega na wprowadzeniu do jego instalacji paliwowej oleju MK-8 lub transformatorowego i rozpyleniu go po wewnętrznych powierzchniach komór spalania, turbiny i komory dopalacza w czasie zimnego rozruchu silnika. Bezpośrednio przed konserwacją wewnętrzną należy silnik uruchomić i podgrzać na średnim zakresie pracy przez 2...3 min, a następnie wyłączyć go i podłączyć do instalacji paliwowej urządzenie do konserwacji silnika.

Zewnętrzna konserwacja silnika (niezależnie od jego typu) polega na posmarowaniu pędzlem wszystkich niezabezpieczonych stalowych i brązowych części smarem podgrzanym do temperatury 60...70 °C. Przed smarowaniem zewnętrzne powierzchnie silnika muszą być oczyszczone przetarte szmatką zmoczoną w czystej benzynie nieetylizowanej. Zabezpieczenie przewodów gumowych polega na wytarciu ich czystą szmatką i posypaniu talkiem.

Uwaga: nie wolno konserwować silnika w czasie opadów atmosferycznych.

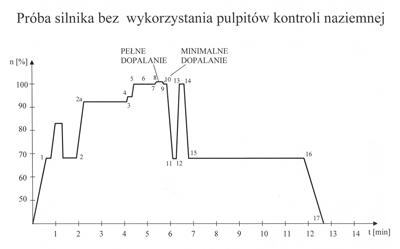

Przebieg próby silnika samolotu Su-22

Bez pulpitu kontrolnego

1-2 uruchomienie silnika

2-2a-3 sprawdzenie hydrauliki oraz podgrzewanie silnika

3-4-5 sprawdzenie włączenia układu chłodzenia turbiny

5-6-7 sprawdzenie parametrów na obrotach maksymalnych

7-10 sprawdzenie pracy silnika na zakresie dopalania

10-11-12 sprawdzenie parametrów na zakresie obrotów minimalnych

12-13 sprawdzenie zrywności silnika

14-15 sprawdzenie czasu zmniejszania prędkości obrotowej

15-16 chłodzenia silnika oraz sprawdzenie instalacji klimatyzacji i układów sterowania silnika

16-17 wyłączenie silnika oraz sprawdzenie wybiegu turbiny

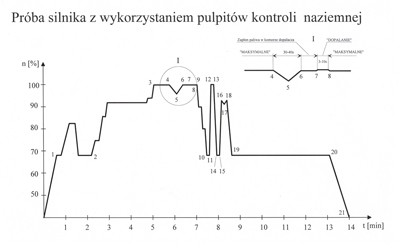

Z pulpitem kontrolnym

1-2 uruchomienie silnika

2-3 sprawdzenie parametrów silnika, hydrauliki i włączenia układu chłodzenia turbiny, później podgrzewanie silnika

4-5-6 sprawdzenie działania układu sterowania stożkiem

7-8 sprawdzenie parametrów na zakresie dopalania

9-10 sprawdzenie parametrów silnika na różnych zakresach

11-12 sprawdzenie zrywności silnika

13-14 sprawdzenie czasu zmniejszania prędkości obrotowej

15-16-17-18-19 sprawdzenie układu zapobiegania niestatecznej pracy silnika

19-20 chłodzenia silnika oraz sprawdzenie instalacji klimatyzacji i układów sterowania silnika

20-21 wyłączenie silnika oraz sprawdzenie wybiegu turbiny

© Portal Eskadra 2007-2009